In diesem Artikel erfährst du einige grundlegende Dinge über geflochtene Seile und wirst diese einzigartige und wunderschöne Handwerkskunst anschließend viel mehr zu schätzen wissen.

„Keine Ahnung, was für ein Seil ich habe. Seile sind doch alle gleich, oder?“ Für uns ist ein solcher Satz wie ein Schlag in die Magengrube. Wenn man wie wir tagein, tagaus darüber nachdenkt, wie man Kletterseile sicherer, leichter, nachhaltiger, robuster und erschwinglicher macht und wie man auch nur einige dieser Aspekte durch ständige Überprüfung und Optimierung winziger Details im Fertigungsprozess erreichen könnte, sind Seile eben alles andere als gleich. In dieser Reihe möchten wir euch alles Wissenswerte über den wohl wichtigsten Bestandteil eurer Ausrüstung erzählen. Und am Ende seid ihr vielleicht von dieser Handwerkskunst ebenso begeistert wie wir.

Eine Sache vorweg: Seile werden geflochten, nicht gewebt!

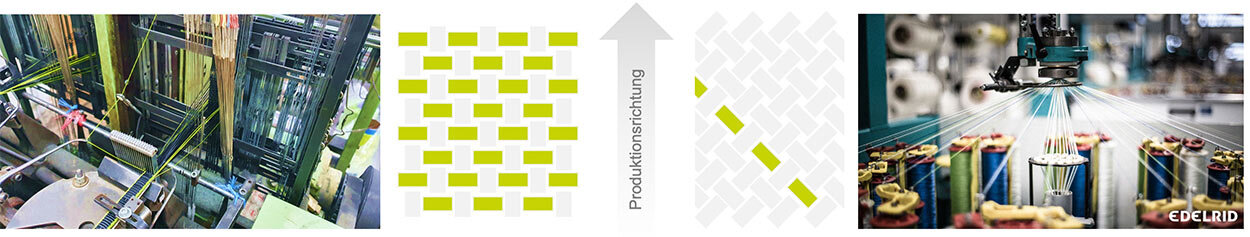

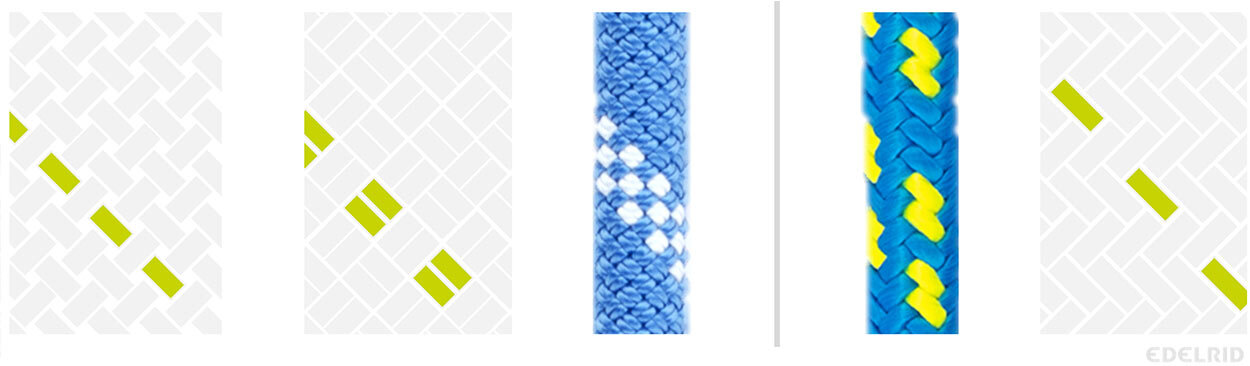

Ja, das ist nur eine Kleinigkeit, aber wer auf diesem Gebiet mitreden und sich vor Fachleuten nicht blamieren will, sollte das im Kopf haben. Immer, wenn jemand im Zusammenhang mit Seilen von „weben“ spricht, bekomme ich nervöse Zuckungen. Für Laien*innen mögen die beiden Techniken leicht zu verwechseln sein. Aber auch wenn sie sich in gewisser Weise ähneln, kommen zwei vollkommen unterschiedliche Maschinen zum Einsatz. Wir merken uns also: Flechten ist das regelmäßige Ineinanderschlingen mehrerer Stränge aus biegsamem Material. Der Unterschied zum Weben liegt darin, dass die Fäden nicht im spitzen oder rechten Winkel der Produkthauptrichtung zugeführt werden und es nur ein Fadensystem gibt, während in einem Gewebe mehrere unabhängige Fadensysteme miteinander verkreuzt werden.