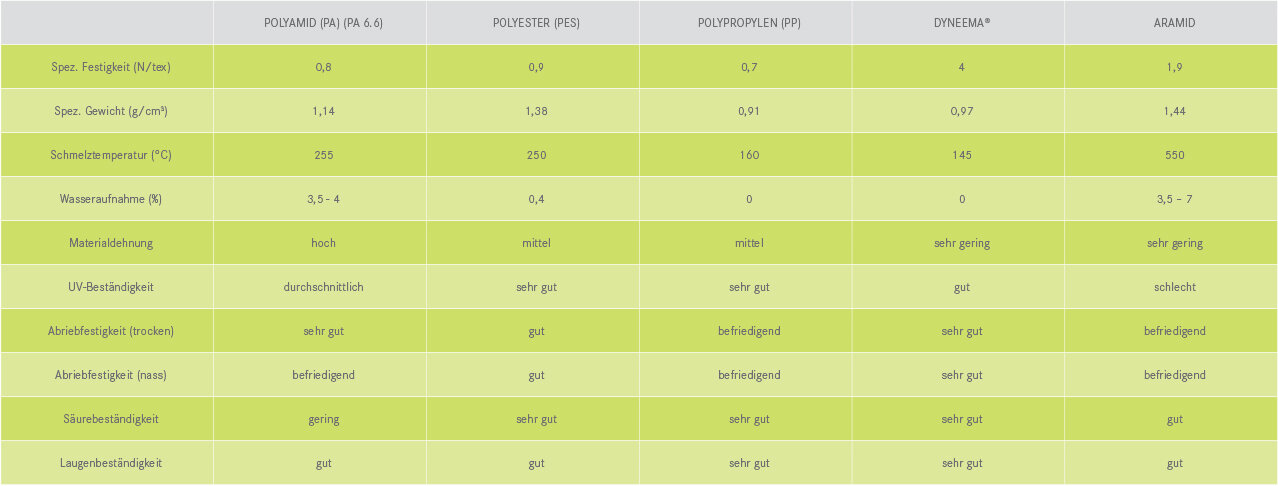

Das Rohmaterial: Polyamid, Polypropylen und Polyester. Diese Fasern sind der Grundbaustein eines jeden Seils. Je nach Anforderung und Einsatzgebiet verwenden wir bei EDELRID unterschiedliche Chemiefasern zur Herstellung unserer Seile. Im Folgenden sollen die wichtigsten Fasern und deren Eigenschaften kurz vorgestellt werden, um den Prozess vom Anfang bis zum Ende zu erläutern.

DAS AM HÄUFIGSTEN VERWENDETE MATERIAL

Die mit Abstand am häufigsten verwendete Faser zur Herstellung von hochwertigen Kunstfaserseilen ist Polyamid. Die bekanntesten Polyamide sind Nylon (PA 6.6) von der Firma du DuPont und Perlon (PA 6). Polyamide sind abriebbeständig, besitzen eine hohe Festigkeit und sind sehr elastisch. Sie lassen sich durch Hitze dauerhaft verformen, eine Eigenschaft, die beim Thermofixieren genutzt wird. Aufgrund ihres Energieaufnahmevermögens werden dynamische Kletterseile ausschließlich aus Polyamid gefertigt. Auch im Statikseilbereich werden bevorzugt Polyamidfasern verarbeitet, wobei hier die dehnungsärmeren Materialtypen verwendet werden. Nachteile von Polyamid sind die vergleichsweise hohe Wasseraufnahme und der damit verbundene Nassschrumpf.

GERINGES GEWICHT DURCH POLYPROPYLEN

Polypropylen kommt vor allem bei Anwendungen zum Einsatz, wo es auf ein geringes Gewicht und niedrige Kosten ankommt. Aufgrund der geringen Abriebbeständigkeit wird Polypropylen meist im Seilkern verwendet und durch einen Mantel aus Polyamid vor äußeren Einflüssen geschützt. Polypropylen ist extrem leicht, hat eine geringe spezifische Dichte und ist schwimmfähig, eine Eigenschaft, die wir uns bei der Herstellung unserer schwimmfähigen Canyoning-Seile zunutze machen.