Aprende los detalles fundamentales sobre las cuerdas trenzadas y aprecia este oficio único y fascinante.

"No sé qué cuerda uso. Una cuerda es una cuerda, ¿no?" Para quienes pasamos cada día buscando formas de hacer las cuerdas de escalada más seguras, ligeras, sostenibles, duraderas o asequibles, o incluso lograr una combinación de estas mejoras ajustando hasta el más mínimo detalle en el proceso de producción, una afirmación así es como un golpe bajo. Únete a esta serie de artículos para iluminarte, conocer las diferencias sobre lo que probablemente es una de las piezas de equipo más importantes que posees y apreciar el maravilloso arte del trenzado.

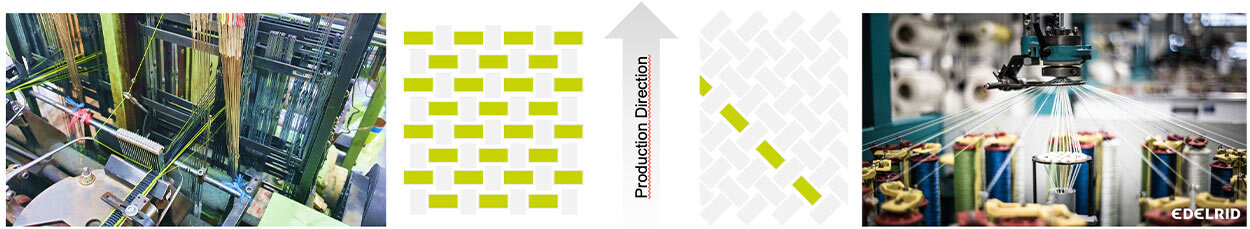

Voy a empezar aclarando algo: ¡Las cuerdas son trenzadas, no tejidas!

Sé que es un detalle menor, pero si realmente quieres sumergirte en el mundo de las cuerdas y no desacreditarte en una conversación técnica, necesitas entenderlo bien. Cada vez que alguien usa el término "tejer" en el contexto de las cuerdas, me da un leve tic nervioso. Es comprensible, tal vez. La diferencia puede parecer pequeña, pero en realidad involucra dos máquinas y procesos completamente diferentes.

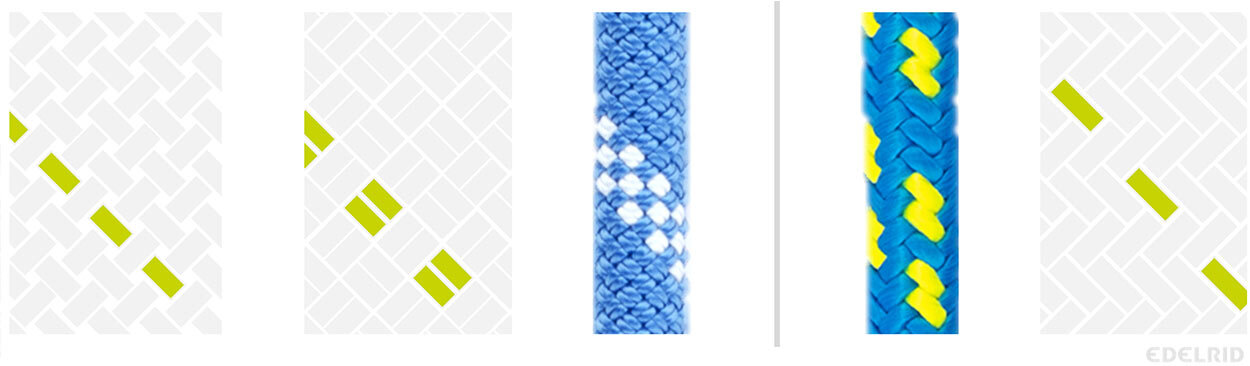

En pocas palabras: el trenzado es el entrelazado regular de varias hebras de material flexible. Las principales diferencias con el tejido son que, en el trenzado, los hilos no se alimentan en ángulos de 0° o 90° con respecto a la dirección principal de producción y se utiliza un sistema de hilo único y coherente, en lugar de varios sistemas independientes como en el tejido.