Estas largas uniones textiles que llamamos cuerdas han recorrido un largo camino. Probablemente, desde que los seres humanos comenzaron seriamente a escalar las montañas que los rodean, las cuerdas han sido una de las formas más eficientes de asegurar a los escaladores frente al riesgo de caídas. Desde los primeros días de cuerdas hechas a mano con fibras naturales, pasando por la introducción revolucionaria de las fibras sintéticas y su primer uso en cuerdas en las décadas de 1940 y 1950, hasta la invención de la construcción Kernmantle en 1953 por EDELRID, las cuerdas textiles para todo tipo de escalada han evolucionado a un nivel técnico en el que es casi imposible, en un escenario de la vida real, que una cuerda falle debido a una sobrecarga.

LA URGENTE NECESIDAD DE MEDIR LA RESISTENCIA AL CORTE DE LAS CUERDAS

La motivación

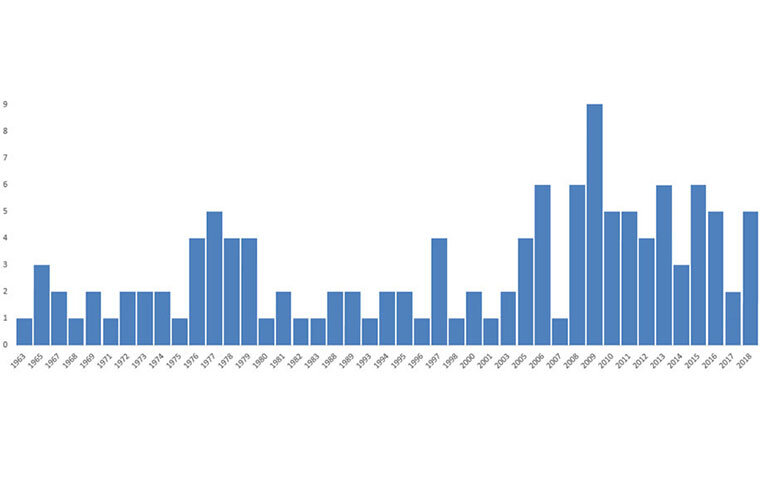

Sin embargo, cada año se registran accidentes con cuerdas cortadas y escaladores resultan heridos o, dado la exposición vertical habitual de nuestro deporte, mueren. Entonces, la pregunta es: ¿por qué sucede esto? Uno de los primeros en documentar y analizar los accidentes causados por cuerdas cortadas fue el pionero en investigación de seguridad Pit Schubert en la década de 1960. Más tarde, el club alpino alemán (DAV) continuó su trabajo [1]. En las estadísticas siguientes, hemos recopilado todos los accidentes conocidos causados por cuerdas cortadas en un escenario de escalada, fusionando las estadísticas del DAV con los accidentes documentados por el American Alpine Journal [2], así como otros accidentes conocidos por EDELRID.

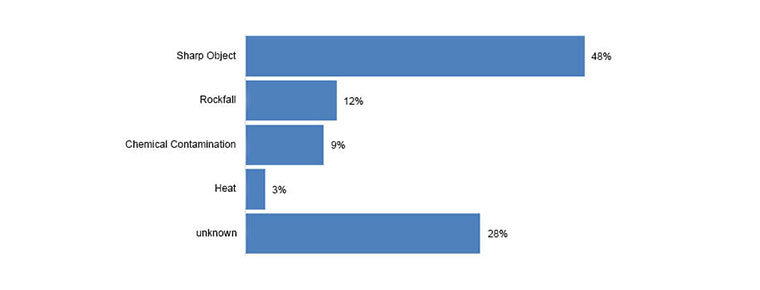

Desde 1963, se acumulan 128 accidentes documentados (42 de ellos fatales), lo que da un promedio de alrededor de dos accidentes por año. Sin embargo, la pregunta más grande que surge de esto es: ¿qué causó estos accidentes? Desafortunadamente, no todos los accidentes están bien documentados y no siempre se conocen las causas. Pero con la información disponible, observamos que las tres principales causas son:

La primera de las causas de accidentes donde las cuerdas fallan es debido a objetos afilados. Esta categoría incluye todo, desde bordes afilados (más del 60 %) hasta mosquetones afilados (aproximadamente el 17 %) hasta dientes afilados de los clamps de cuerda (10 %).

Sin embargo, si el mayor peligro para las cuerdas de hoy (y de ayer) son los bordes afilados, ¿por qué los fabricantes no han intentado mejorar la resistencia al corte de sus cuerdas? La respuesta es bastante simple y frustrante al mismo tiempo: ¡Porque no ha existido una manera confiable de medir la resistencia al corte! Y si no existe un método para medir cuánto una cuerda resiste una carga sobre un borde afilado, ¿cómo puedes saber si se ha logrado exactamente esto?

Ahora bien, este no es un concepto nuevo. A continuación, describiremos algunos intentos del pasado que intentaron medir la resistencia al corte de las cuerdas y el problema crucial que todos enfrentaron.

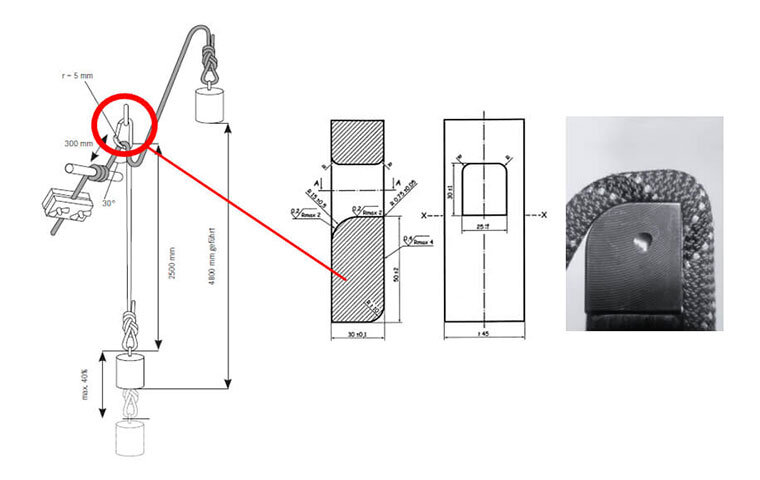

2002: UIAA 108 – Test de resistencia al corte

En 2002, la UIAA introdujo un método de prueba estandarizado para identificar y marcar "cuerdas resistentes al corte". La prueba se basaba en el test de caída estándar descrito en la norma europea para cuerdas dinámicas EN 892 o la norma UIAA 101 para cuerdas dinámicas. La configuración es la siguiente: se deja caer un peso de 80 kg desde una altura de 4,8 m en una configuración de caída guiada. Hay 2,8 m de cuerda disponibles para frenar la caída, creando un factor de caída de aproximadamente 1,7. La caída se redirige sobre un borde relativamente roma con un radio de 5 mm (aquí mostrado como un mosquetón). En esta configuración, la cuerda dinámica generalmente se prueba para su elongación dinámica y su fuerza de impacto (ambas medidas en la primera caída) y el número máximo de caídas hasta que falle [3].

El test de borde afilado UIAA reemplazó el borde de esta configuración con un borde especial que tenía principalmente definiciones específicas para medición. La más importante de ellas es un radio "afilado" de 0,75 mm. La prueba luego se realizaba con la misma caída especificada en EN892/UIAA 101. Si la cuerda soportaba al menos una caída, podía ser etiquetada como "Resistente al Borde Afilado UIAA" [4].

En resumen, la prueba fue suspendida en 2004 después de menos de dos años debido a la falta de fiabilidad. La fiabilidad es una característica esencial para que una prueba sea estandarizada, ya que los resultados deben ser consistentes. Sin embargo, este test no cumplió con ese requisito, y las razones son dos:

- Desgaste del borde: El borde utilizado en la prueba se va desgastando con el tiempo, lo que impide determinar si los resultados son buenos o malos debido a un buen o mal desempeño de la cuerda, o si el borde ha perdido su filo. Esto podría haberse resuelto especificando con más precisión el material del borde o introduciendo una cuerda de referencia que siempre entregara los mismos resultados con un nivel mínimo de afilado. Ninguna de estas soluciones fue especificada en el estándar.

- Configuración de prueba dinámica: Un sistema de prueba dinámica nunca generará la misma caída dos veces. Aunque puede parecer más "realista", el objetivo principal al crear una prueba estandarizada no es necesariamente el realismo, sino la consistencia. En este caso, es crucial cómo la cuerda se carga sobre el borde, ya que en una caída, la cuerda podría desplazarse más hacia un lado que en la siguiente

Lo que comenzó como una iniciativa de marketing de un fabricante resultó ser eso mismo después de 2004.

2004 - 2011: Propuestas y discusiones adicionales

Después de la suspensión de la UIAA 108, surgieron varias propuestas y discusiones sobre cómo abordar la necesidad de un método cuantificable para evaluar la resistencia al corte de las cuerdas. Entre ellas se incluyen el trabajo de Blümel, Senner y Baier (2007) titulado "Desarrollo de una prueba de resistencia al corte para cuerdas de montañismo", la propuesta de Radek Fáborský sobre el Traverse Edge Test y otras pruebas estáticas sugeridas en el comité de la UIAA. Sin embargo, todas estas pruebas no alcanzaron un nivel de fiabilidad aceptable o no proporcionaron resultados comparables de manera útil.

Al final, la importancia del tema y la necesidad de cuantificar y comparar de manera confiable la resistencia al corte de las cuerdas sigue siendo la misma: aprendimos que los bordes afilados son la mayor amenaza para nuestras cuerdas y, por lo tanto, una gran amenaza para nuestra seguridad. Sin embargo, la elección de la cuerda que usamos o compramos hoy en día solo puede basarse en los datos proporcionados por los fabricantes, los cuales, básicamente, no nos dicen nada sobre esta importante característica de seguridad.

Según la norma europea para cuerdas dinámicas EN 892, los fabricantes deben proporcionar la siguiente información sobre el rendimiento de su producto:

- Tipo de cuerda: Cuerda simple, cuerda doble, cuerda gemela.

- Diámetro.

- Peso por metro.

- Número de caídas.

- Elongación estática.

- Elongación dinámica.

- Fuerza de impacto.

- Proporción de funda/núcleo.

- Deslizamiento de la funda.

Algunos de los datos proporcionados pueden ayudar a encontrar una buena opción para un determinado propósito. El peso, por ejemplo, puede ser crucial. Pero ¿qué nos dice acerca de la seguridad de nuestra cuerda? ¡Nada! La única característica sobre la que se podría argumentar es, tal vez, el número de caídas. Sin embargo, nunca desde 1963 se ha registrado un accidente donde una cuerda fallara debido a demasiadas caídas. Esto, por supuesto, también se debe al hecho de que las caídas medidas son cargas que nunca podrían ocurrir en una situación real. Por lo tanto, el número de caídas podría verse como una buena medida para diferenciar entre una cuerda estática y una dinámica, pero no mucho más.

Si pudiéramos encontrar una manera de medir la resistencia al corte de las cuerdas, podríamos describir una característica para las cuerdas que realmente importe en términos de seguridad.

¿CUANTO MÁS GRANDE, MEJOR?

Imagina los siguientes dos escenarios:

Escenario 1: Estás cruzando un glaciar con dos compañeros utilizando una cuerda simple de 10,0 mm. Llegas a una sección donde necesitas rapelar sobre terreno rocoso, donde la cuerda podría entrar en contacto con bordes afilados de las rocas. Para ahorrar tiempo, decides bajar a dos personas al mismo tiempo, después de lo cual la tercera persona rapela sola. Momentos después, te encuentras colgando con tu amigo a 10 metros del suelo, dependiendo de la cuerda de 10,0 mm.

Escenario 2: En el mismo recorrido, optas por una cuerda simple más ligera de 8,9 mm, certificada para triple uso. De nuevo, llegas al punto de rapel, pero esta vez decides bajar a dos personas una por una, hasta que la tercera persona rapela sola. Esta vez, te encuentras colgando solo a 10 metros del suelo, con la cuerda de 8,9 mm.

Pregunta: ¿En cuál de estos escenarios te sentirías más cómodo?

Muchos, incluido el autor, podrían elegir instintivamente el Escenario 1 como el más seguro debido a la cuerda más gruesa. Sin embargo, ¿cuál de estos escenarios es objetivamente más seguro?

Motivación

El primer escenario está basado en un accidente real ocurrido en 2015 durante un entrenamiento de la Asociación Suiza de Guías de Montaña. Dos escaladores fueron bajados al mismo tiempo usando una cuerda simple de 8,7 mm. La cuerda se cortó cuando se deslizó unos centímetros sobre un borde rocoso. Aunque ambos escaladores sobrevivieron a la caída, el incidente desató una discusión sobre el uso de cuerdas más gruesas por razones de seguridad. Esto dio lugar a un largo proceso de investigación sobre la resistencia al corte de cuerdas en EDELRID.

Con los métodos de prueba reproducibles actuales, este escenario puede ser examinado más a fondo para comprender las verdaderas implicaciones de seguridad del grosor de la cuerda en situaciones como esta.

Tema de investigación

La pregunta específica que buscamos responder en este episodio es la siguiente:

¿Qué circunstancias ofrecen mayores reservas de seguridad en términos de resistencia al corte?

- Cuerda de mayor diámetro (por ejemplo 10,0 mm) y carga pesada (por ejemplo, 160 kg = dos escaladores)

- Cuerda de diámetro más delgado (por ejemplo 8,9 mm) y carga más ligera (por ejemplo, 80 kg = un escalador)

Con las respuestas que obtengamos, podremos regresar a los escenarios descritos al principio e investigar cuál de los dos escenarios es objetivamente más seguro.

Recuerda que en el contexto general de esta serie tratamos de averiguar qué factores influyen en la resistencia al corte de los sistemas de cuerda. Por lo tanto, con los resultados, también esperamos obtener evidencia sobre la influencia del diámetro y la carga en un sistema de cuerda. Si deseas más información sobre el método de prueba mencionado aquí, consulta el primer artículo de esta serie.

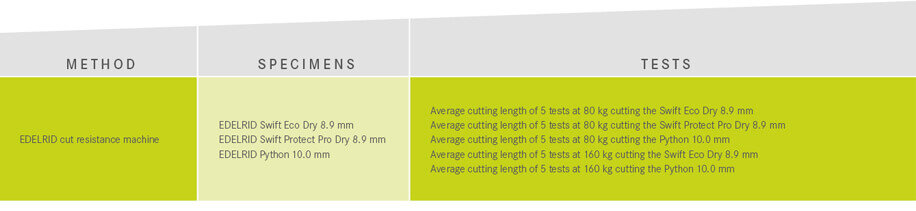

Configuración del test

Resultados

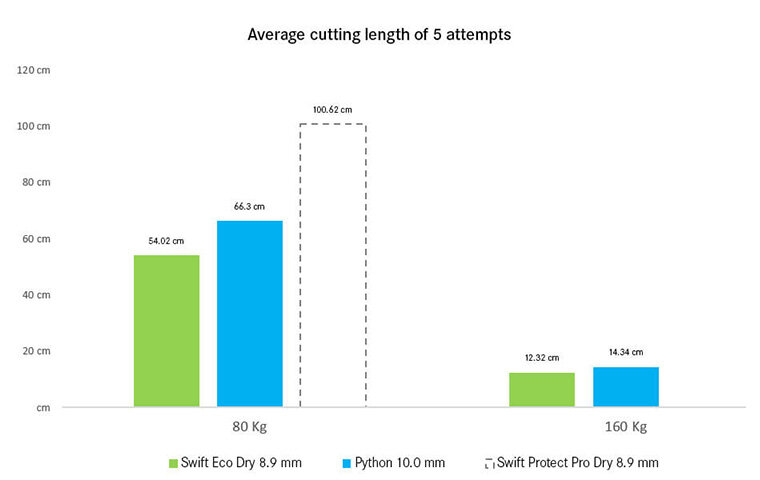

Los resultados resumidos de los cinco diferentes métodos de prueba se muestran a continuación.

Los resultados muestran algunos puntos muy interesantes: Al observar las longitudes de corte promedio de las dos cuerdas EDELRID Swift Eco Dry de 8,9 mm y Python de 10,0 mm, ambas cargadas con 80 kg (simulando el peso de una persona), vemos que la cuerda de 10,0 mm logra un valor superior al de la de 8,9 mm (22,7 % más). También se muestran aquí los resultados de cortar la cuerda EDELRID Swift Protect Pro Dry de 8,9 mm con una carga de 80 kg, lo que da como resultado una longitud de corte mucho mayor que las dos cuerdas anteriores.

Cuando la carga se incrementa a 160 kg, lo que representa el peso de dos personas, vemos una caída dramática en las longitudes de corte de ambas cuerdas (-77,2 % para la cuerda de 8,9 mm y -78,4 % para la de 10.0 mm). También observamos que, dada la carga de 160 kg, la diferencia entre ambos diámetros es solo del 16,4 %.

Observaciones sobre los resultados

Por favor, tenga en cuenta que estos resultados provienen de pruebas de laboratorio realizadas en una máquina específica diseñada para obtener resultados fiables, reproducibles y, por lo tanto, comparables. Al igual que el número de caídas estándar proporcionado en los datos técnicos de su cuerda dinámica, estos valores no corresponden al rendimiento práctico en aplicaciones reales. Sin embargo, la máquina que diseñamos para probar la resistencia al corte ha logrado resultados con una reproducibilidad y fiabilidad que, hasta donde sabemos, no se han alcanzado antes y por lo tanto son la mejor manera de obtener indicaciones para cuestiones de seguridad relevantes.

Interpretación

Al observar solo los resultados de la cuerda de 8,9 mm comparados con la de 10,0 mm con una carga de 80 kg, uno podría suponer intuitivamente lo que se esperaría: un diámetro mayor proporciona mayor seguridad en términos de resistencia al corte. Sin embargo, al analizar también el resultado de una cuerda muy nueva y especial que está optimizada para la resistencia al corte – la Swift Protect Pro Dry 8,9 mm – muestra una resistencia al corte significativamente mayor que las otras cuerdas. Esto ya demuestra que el parámetro de diámetro podría no ser un buen indicador por sí solo para juzgar la seguridad general de un sistema de cuerda con respecto a su resistencia al corte.

Pero, volviendo a nuestro objetivo inicial de investigación, al comparar la influencia del diámetro contra la influencia del peso involucrado, con los resultados de las pruebas que comparan los dos diámetros con 80 kg y con 160 kg, podemos poner ahora en perspectiva los dos escenarios descritos en la introducción.

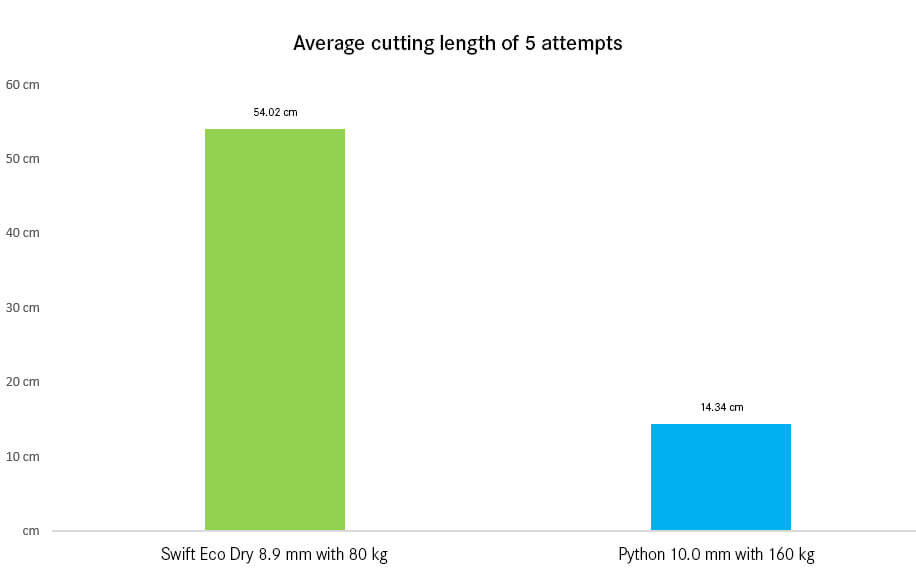

Si tomamos el sistema de cuerda de un diámetro pequeño, como 8,9 mm, cargado con 80 kg (una persona) y lo comparamos con un sistema de cuerda de 10,0 mm pero cargado con 160 kg, obtenemos un resultado muy interesante y obvio:

El primer sistema en este ejemplo es 3,8 veces más resistente al corte. Esto indica que el peso involucrado en un sistema de cuerdas es mucho más crucial que el diámetro utilizado. Con un diámetro mayor, podría aumentar la seguridad general en términos de resistencia al corte solo cuando hay poco peso involucrado. Sin embargo, tan pronto como el peso se vuelve significativamente alto, cambiar el diámetro no aumentará la seguridad general de manera significativa.

Conclusión

La conclusión general es simple y bastante obvia: Para aumentar la seguridad general en cuanto a la resistencia al corte de un sistema de cuerdas dado, lo primero que se debe hacer es reducir el peso aplicado dentro del sistema antes de buscar otras soluciones. Algunos ejemplos de esto son bajar a una sola persona a la vez, usar técnicas de cuerda doble para reducir la fricción de la cuerda o realizar un aseguramiento dinámico del escalador para reducir la fuerza de impacto en caso de caída.

Este test también nos da otra pista que será elaborada en futuros episodios: el diámetro por sí mismo, solo aumenta la resistencia al corte si se tiene una construcción de cuerda similar. Dado que el usuario generalmente no puede juzgar una construcción de cuerda determinada, el diámetro no debe ser una característica en la que uno deba confiar para juzgar la resistencia al corte de su sistema de cuerdas.

Otras propiedades de las cuerdas y su influencia en la resistencia al corte

En el episodio anterior de esta serie sobre la resistencia al corte, aprendimos que el diámetro por sí solo no nos informa de manera confiable sobre cuán resistente al corte es una cuerda. La pregunta ahora es: ¿Alguna otra información proporcionada con una cuerda ofrece una indicación útil sobre su resistencia al corte? Porque ¿cómo más puede un usuario hacer una elección informada de equipo para contrarrestar el riesgo comprobado de fallas de cuerdas? En este episodio exploramos otras características de las cuerdas y vemos si estas ofrecen pistas sobre la resistencia al corte de una cuerda.

Si no encontramos respuestas aquí, esto significaría dos cosas: En primer lugar, que las diferentes resistencias al corte de diferentes cuerdas son causadas por las distintas construcciones de cuerda, las cuales un usuario no puede detectar en todos sus detalles. Y significa que ya es hora de que se introduzca una prueba adecuada que permita medir de manera reproducible esta característica e informe al usuario en consecuencia.