MATERIALES Y CONSTRUCCIÓN

Cuatro materiales se utilizan para las fibras textiles en cuerdas, eslingas y cordones accesorios:

La poliamida (PA) es el material más utilizado. Con una elongación a la rotura del 15-30%, tiene la mayor elongación a la rotura de los cuatro materiales, pero solo una resistencia a la tracción media de 800 N/mm². Es por esto que, en comparación con materiales de alta resistencia como Dyneema® (UHMWPE) o aramida, es necesario incorporar más material en los productos fabricados con poliamida para lograr la misma resistencia. Se entrelaza tanto en cuerdas como en cordones accesorios con una construcción kernmantel y se teje en construcciones de cintas.

El poliéster tiene la misma resistencia a la rotura que la poliamida y una menor elongación a la rotura (10-20%). Es ligeramente más resistente a la abrasión y se utiliza principalmente en formatos cosidos y no cosidos en construcciones de cintas.

Dyneema® es el nombre comercial del polietileno de ultra alto peso molecular (UHMWPE). Es extremadamente fuerte, con una resistencia a la tracción de 3,400 N/mm², pero tiene una muy baja elongación a la rotura del 3.8%. Como su superficie es muy lisa, los nudos se deslizan fácilmente. Dyneema® se utiliza en eslingas cosidas y cordones accesorios. Debido a su alta resistencia, las eslingas ofrecen la carga de rotura necesaria incluso con un diámetro muy pequeño.

La aramida es un poliéster aromático, cuyas propiedades difieren de las de su mencionado pariente. Es extremadamente fuerte, con una resistencia a la rotura de 3,300 N/mm², pero tiene una baja elongación a la rotura del 3.5%. Las fibras son de color amarillo dorado y se utilizan principalmente para crear el núcleo de los cordones accesorios.

Cuerdas y cintas empleadas

Se realizaron pruebas utilizando dos cuerdas y todos los tipos comunes de cintas, cordones accesorios y eslingas EDELRID.

La Apus Eco Dry es una cuerda delgada de 7.9 mm de diámetro, tanto para media cuerda como para cuerda doble, con un peso por metro de 44 g/m. Soporta nueve caídas estándar como cuerda media y 30 como cuerda doble.

La Swift Eco Dry triple certificada tiene un grosor de 8.9 mm y un peso por metro de 52 g/m. Soporta siete caídas estándar como cuerda simple y 22 como cuerda media o doble.

Los materiales de cinta probados fueron cintas de poliamida con un ancho de 16, 19 y 25 mm, cintas de tejido compuesto Tech Web de 12 mm de ancho con funda de poliamida y núcleo de Dyneema®, y cintas de Dyneema® con un ancho de 8 y 11 mm. Sin embargo, a pesar del nombre común, la cinta de Dyneema® de 11 mm es en realidad una cinta de tejido compuesto que contiene un 57% de poliamida.

Los cordones accesorios utilizados fueron un cordón accesorio de 6 mm hecho de poliamida, un cordón accesorio con núcleo de Dyneema® y funda de poliéster (Hardline), un cordón accesorio con núcleo de aramida y funda de poliamida (Aramid Cord), y un cordón accesorio con núcleo de poliamida y funda de aramida/poliamida (Rap Line Protect Pro Dry).

Las configuraciones de estación de aseguramiento con material cosido se crearon utilizando eslingas de 120 cm de longitud hechas con las cintas de poliamida de 16 mm, tejido compuesto Tech Web, y cintas de Dyneema® de 8 y 11 mm mencionadas anteriormente, así como el Aramid Cord.

CONFIGURACIÓN DE LA PRUEBA

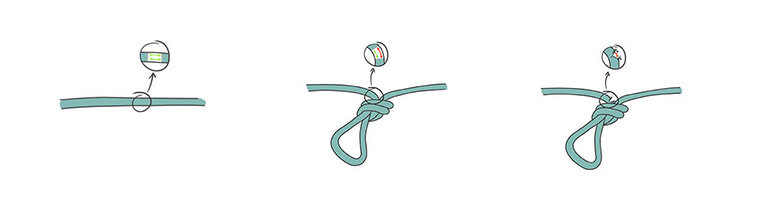

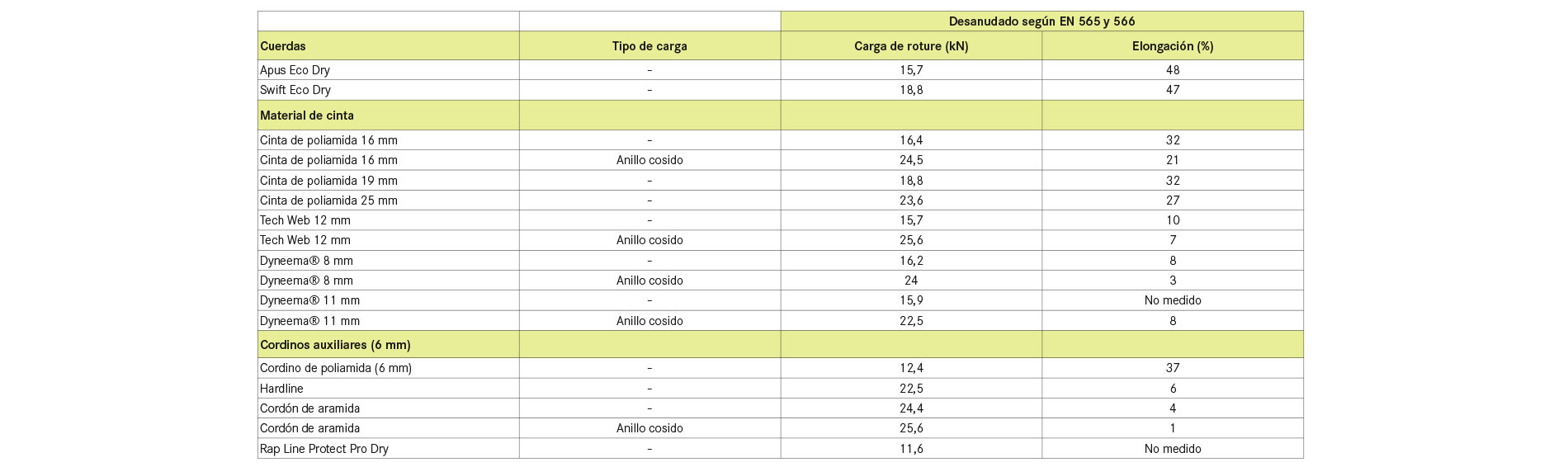

Para evaluar el grado en que los nudos reducen la resistencia de los materiales, primero se determinó la carga de rotura y la elongación de los materiales sin nudos como puntos de referencia, de acuerdo con las normas EN 566 y EN 565, utilizando poleas.

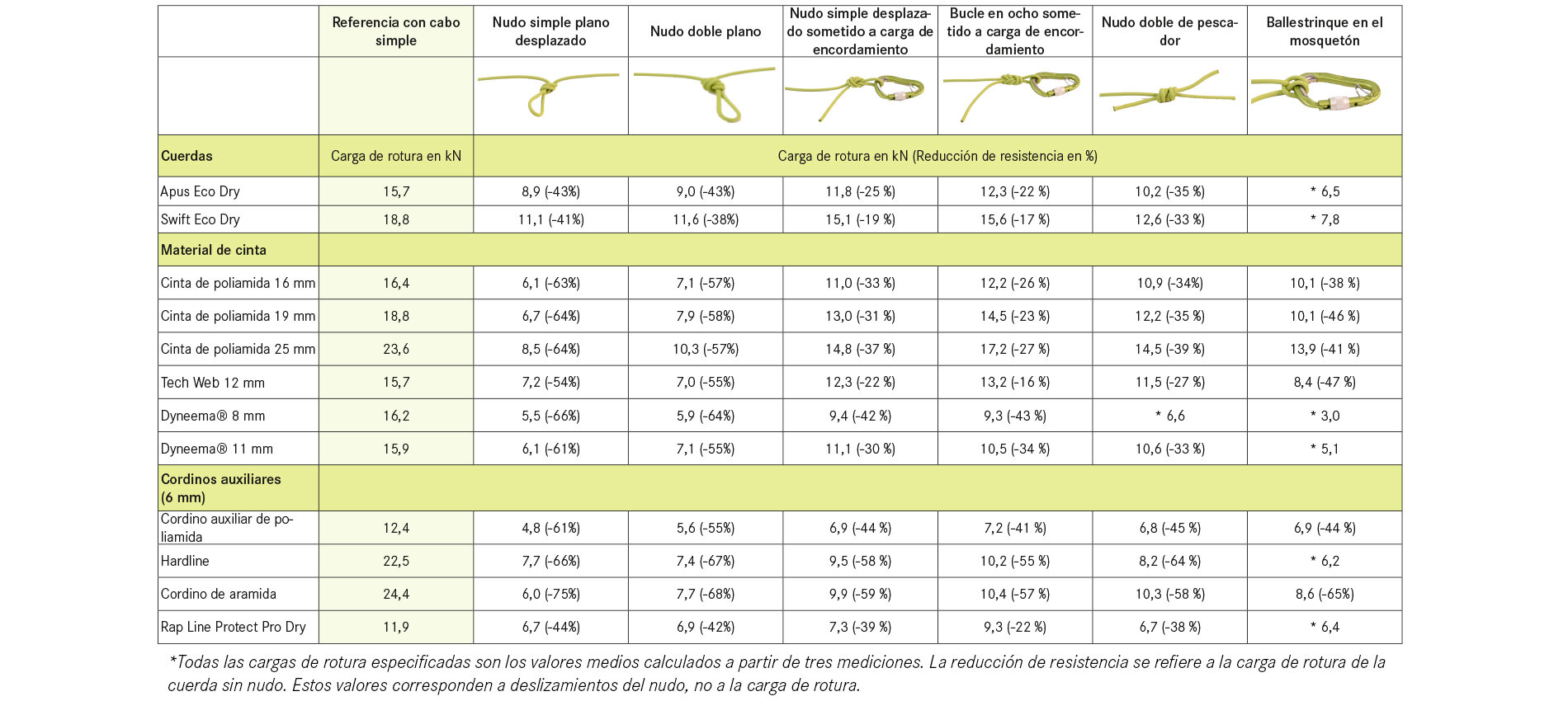

Posteriormente, los materiales fueron probados con una serie de nudos comunes de montañismo: el nudo de sobrecarga plano y nudo de ocho doble bajo carga de atado, el nudo de sobrecarga plano y nudo de figura ocho bajo carga de atado, el nudo pescador doble como conexión entre dos extremos y el nudo de aspa sobre un mosquetón.

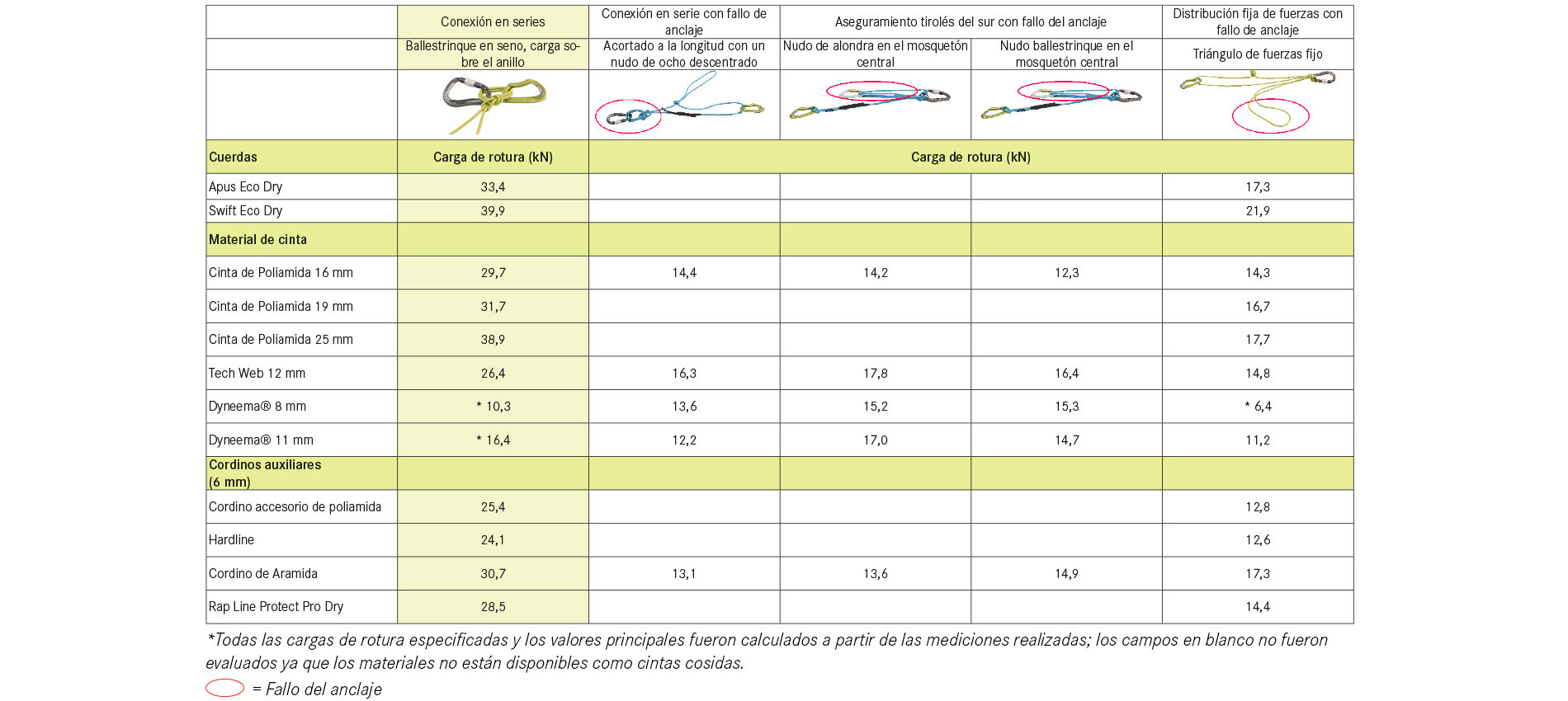

También se realizaron pruebas con varias combinaciones de nudos, tal como se utilizan en las configuraciones de estaciones de aseguramiento o cuando se someten a cargas en caso de que un anclaje falle.

- La resistencia de un nudo de lazo en un ojo, bajo carga cuando se conecta en serie.

- Falla del anclaje cuando se conecta en serie con un nudo de lazo en un ojo y acortado con un nudo de sobrecarga plano.

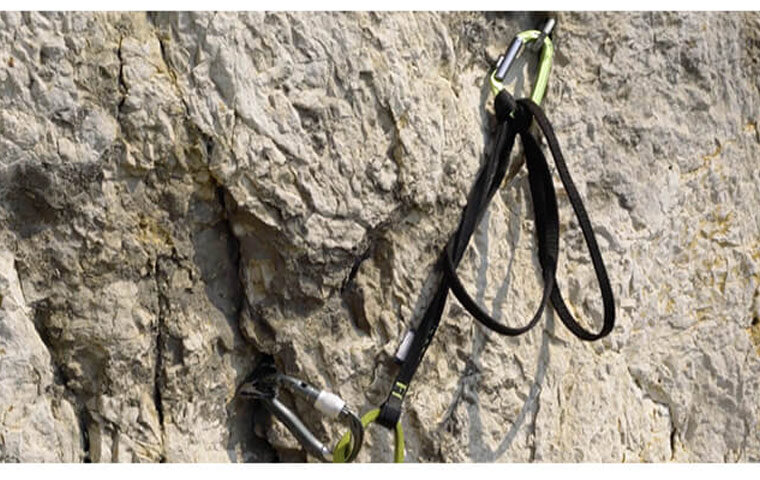

- Falla del anclaje con un aseguramiento al estilo Sur de Tirol, en el que la sección de doble hebra de la eslinga soporta la carga. Si el otro anclaje falla, la resistencia es definitivamente mayor debido a que la carga se distribuye en cuatro hebras. Se probaron dos versiones: una con un nudo de gaza en el mosquetón central y una con un nudo de aspa en el mosquetón central.

- Falla del anclaje con una distribución fija de fuerzas que consiste en material no cosido conectado con un nudo de sobrecarga doble y un nudo de gaza en el mosquetón central.