LA PARTE QUE SOPORTA LA CARGA EN LA CUERDA

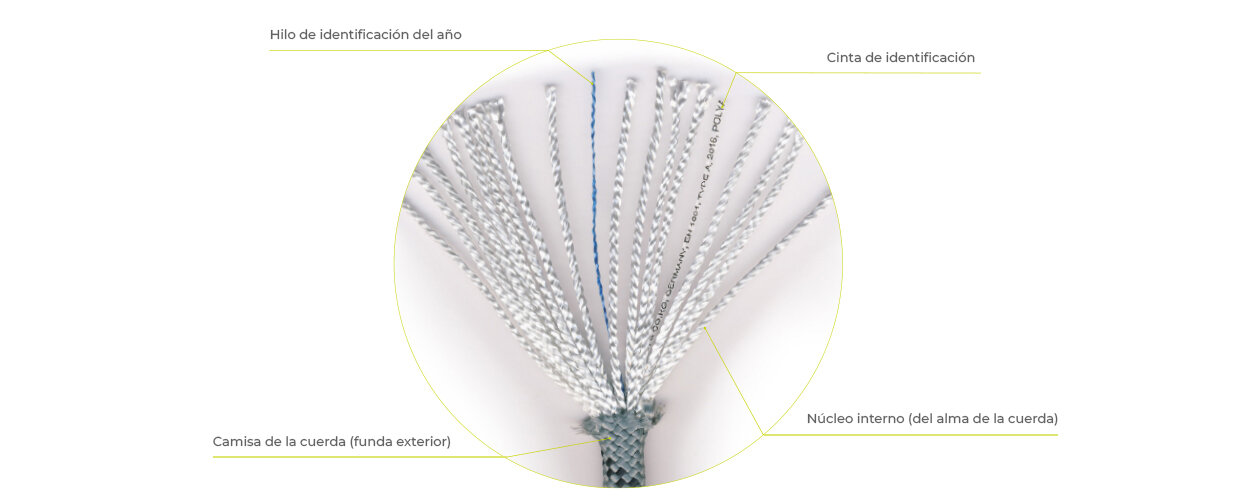

El núcleo es la parte que soporta la carga de la cuerda. Está compuesto por multifilamentos muy finos que se convierten en hebras de núcleo o trenzas de núcleo. Utilizamos dos procesos distintos en varias etapas: torsión y trenzado.

¿Qué proceso se utiliza para crear los hilos del núcleo?

La torsión es la técnica estándar para hacer los hilos del núcleo. Consiste en enrollar varios multifilamentos juntos. Hasta 135 hilos de nylon ultrafinos se tuercen para hacer un hilo de núcleo. A este proceso se le llama torsión. Luego, varios de estos hilos básicos del núcleo se tuercen entre sí. Dependiendo de la construcción, dos, cuatro o cinco hilos más se combinan para hacer una hebra de núcleo. Estas hebras de núcleo se combinan luego para formar el núcleo de la cuerda. El proceso de torsión le da a la cuerda su elongación dinámica, es decir, la capacidad de actuar como un resorte cuando se somete a una carga de choque. El número de torsiones por una longitud determinada determina la elongación mecánica y la resistencia de una cuerda. Las cuerdas estáticas tienen muchas menos torsiones en el núcleo que las cuerdas dinámicas, lo que da lugar a una cuerda con mucha menos elongación. Para evitar torsiones y dobleces no deseados en la cuerda, algunas de las hebras del núcleo se tuercen en una dirección, mientras que las demás se tuercen en la dirección contraria. Como resultado, las fuerzas de torsión se cancelan y la cuerda se mantiene libre de torsión y dobleces.

Con el trenzado, hasta tres hebras básicas de núcleo torcidas se entrelazan para hacer una hebra de núcleo trenzado. Varias de estas hebras trenzadas de núcleo se combinan luego para producir el núcleo de la cuerda. Esto da una estructura particularmente compacta. Las cuerdas con hebras de núcleo trenzadas mantienen su forma mucho mejor y tienen una mayor resistencia a los bordes que las cuerdas con hebras de núcleo torcidas. Además, son fáciles de empalmar y muy fuertes con terminaciones cosidas.

CÓMO SE PROTEGE LA CUERDA DE INFLUENCIAS EXTERNAS

La funda protege el núcleo de influencias externas, como el desgaste, la radiación UV, etc., y evita que la suciedad entre. Puedes inspeccionar visualmente una cuerda kernmantel observando cuidadosamente la funda. Si la funda está dañada y el núcleo interno es visible, la cuerda debe ser retirada. Usamos diferentes tipos de construcciones de funda dependiendo del uso previsto para la cuerda:

Torcer la funda

Durante la torsión, dos, tres, cuatro o cinco hebras individuales de funda se tuercen juntas con una tensión y velocidad de rotación predeterminadas. La torsión de los hilos aumenta la superficie de la funda, lo que la hace significativamente más resistente al desgaste.

Optimizar el manejo

En este proceso, los hilos se tuercen y luego se encogen. Esto se realiza en una autoclave, una especie de gigantesca olla a presión. Las fibras se encogen juntas utilizando una combinación particular de calor y presión. Encoger los hilos de funda de esta manera asegura que permanezcan agradablemente suaves y fáciles de manejar durante toda la vida útil de la cuerda. Además, la funda no se encogerá, incluso con un uso intensivo.

Doblado

El doblado es diferente de la torsión. Los hilos se enrollan paralelamente unos a otros (sin torsión) sobre bobinas. Hacer correr las fibras paralelamente permite utilizarlas en toda su longitud. Podemos lograr resistencias a la ruptura muy altas, dependiendo de las especificaciones técnicas de las fibras utilizadas. El único inconveniente es que las fundas dobladas son menos robustas que las fundas torcidas.