MATERIALIEN UND KONSTRUKTION

Bei den textilen Fasern in Seilen, Schlingen und Reepschnüren kommen vier Materialien zum Einsatz:

Polyamid (PA) ist das am meisten verwendete Material. Es besitzt von den vier Materialien mit 15 - 30 % die höchste Bruchdehnung, aber mit 800 N/mm2 nur eine mittlere Zugfestigkeit. Deshalb muss – im Vergleich zu den hochfesten Materialien wie Dyneema® (UHMWPE) oder Aramid – bei Produkten aus Polyamid mehr Material verbaut werden, um die gleiche Festigkeit zu erreichen. Es wird sowohl in Kern-Mantel-Konstruktionen zu Seilen und Reepschnüren verflochten als auch in Bandkonstruktionen verwebt.

Polyester: Hat die gleiche Bruchfestigkeit wie Polyamid, mit 10 - 20 % eine etwas geringe Bruchdehnung und ist etwas abriebfester. Es kommt vor allem in Bandkonstruktionen vernäht und unvernäht zum Einsatz.

Dyneema®: Ist der Markenname für Ultra-High-Molecular-Weight-Polyethylen (UHMWPE). Es ist mit einer Zugfestigkeit von 3400 N/mm2 hochfest, weist aber mit 3,8 % eine sehr geringe Bruchdehnung auf. Die Oberfläche ist sehr glatt, deshalb rutschen Knoten leicht durch. Dyneema® wird in vernähten Schlingen und Reepschnüren verbaut. Da es hochfest ist, weisen die Schlingen auch mit sehr geringem Durchmesser die nötige Bruchlast auf.

Aramid: Ein aromatisches Polyamid, das trotz seines erstgenannten Verwandten unterschiedliche Eigenschaften aufweist. Es ist mit einer Bruchfestigkeit von 3300 N/mm2 hochfest, hat aber eine niedrige Bruchdehnung von 3,5 %. Die Fasern sind goldgelb und werden vor allem als Kern in Reepschnüren verarbeitet.

VERWENDETE SEILE UND BÄNDER

Für die Untersuchungen wurden zwei Seile und alle gängigen Typen von Bändern, Reepschnüren und Schlingen von EDELRID verwendet.

Das Apus Eco Dry ist ein 7,9 mm dünnes Halb- und Zwillingsseil mit einem Metergewicht von 44 g/m und hält als Halbseil neun und als Zwillingsseil 30 Normstürze.

Das dreifach zertifizierte Swift Eco Dry ist bei einem Metergewicht von 52 g/m 8,9 mm dick. Es hält als Einfachseil sieben und als Halb- oder Zwillingsseil 22 Normstürze aus.

Als Bandmaterial wurden Polyamid-Bänder in 16, 19 und 25 mm Breite, das 12 mm breite Tech-Web-Mischgewebeband mit einem Mantel aus Polyamid und einem Kern aus Dyneema® und ein 8 und 11 mm breites Dyneema®-Band getestet. Das 11 mm Dyneema®-Band ist allerdings trotz der geläufigen Bezeichnung ein Mischgewebeband, es enthält 57 % Polyamid.

Als Reepschnüre wurden eine 6 mm Reepschnur aus Polyamid, eine mit Dyneema®-Kern und Polyester-Mantel (Hardline), eine mit Aramid-Kern und Polyamid-Mantel (Aramid Cord) sowie eine mit Polyamid-Kern und Aramid-/Polyamid-Mantel (Rapline Protect Pro Dry) verwendet.

Für die Standplatzaufbauten mit vernähtem Material wurden 120 cm lange Schlingen aus den beschriebenen 16 mm Polyamid-, dem Tech-Web-Mischgewebe-, dem 8 und 11 mm Dyneema®-Band und der Aramid Cord verwendet.

TESTAUFBAU

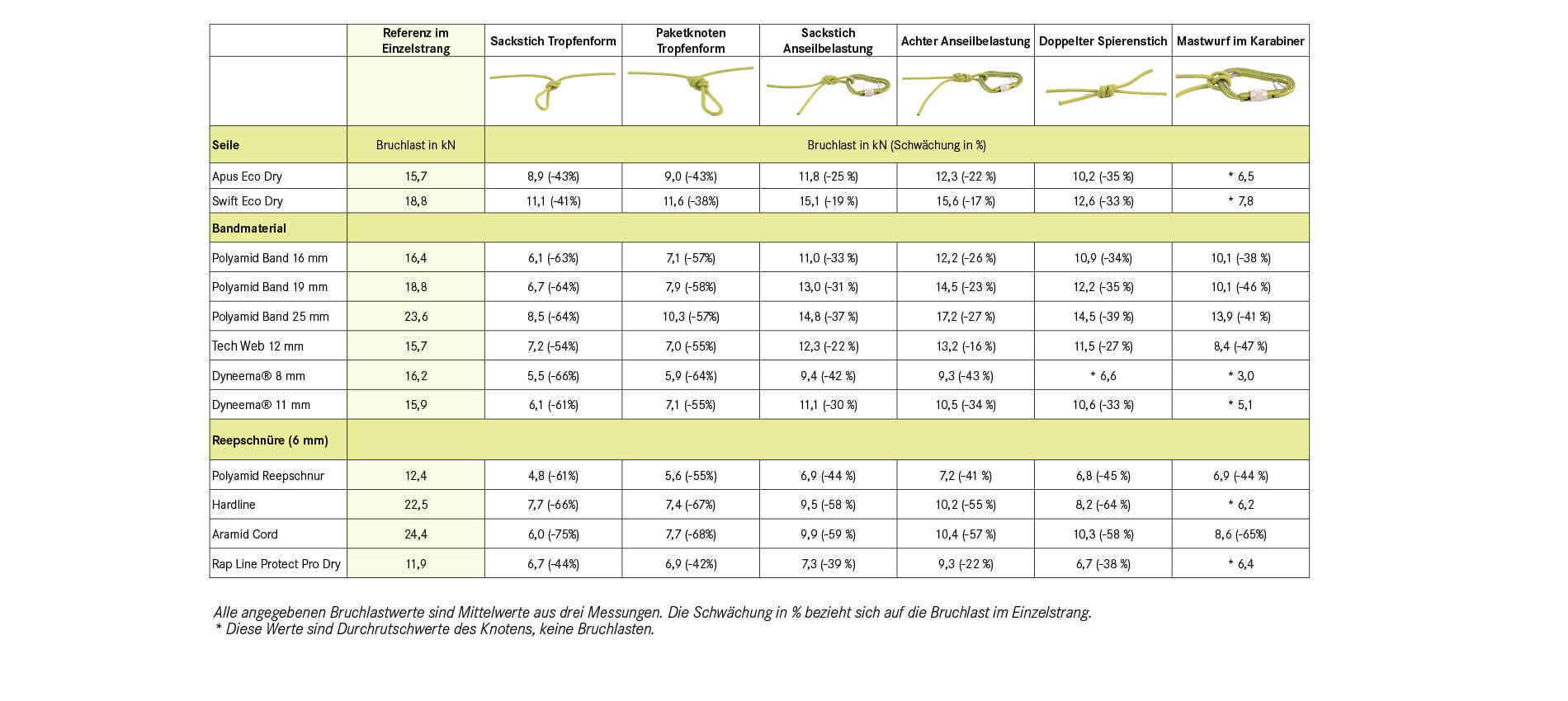

Um zu klären, um wie viel die Knoten schwächen, wurde von allen Materialien zuerst die Bruchlast unverknotet nach EN 566 bzw. EN 565 an Schlingscheiben mit zusätzlicher Dehnungsmessung als Referenz ermittelt.

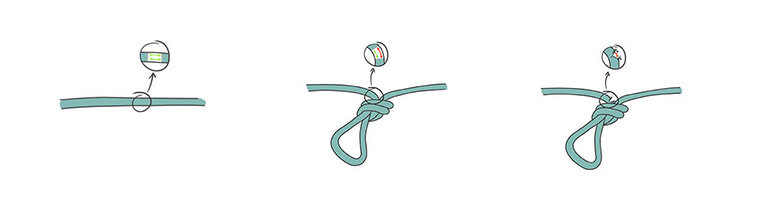

Danach wurden die Materialien mit einer Auswahl an verbreiteten Bergsportknoten getestet: Sackstich und Paketknoten in Tropfenform, Sackstich und Achter in Anseilbelastung, der doppelte Spierenstich als Verbindung zweier Enden und der Mastwurf im Karabiner.

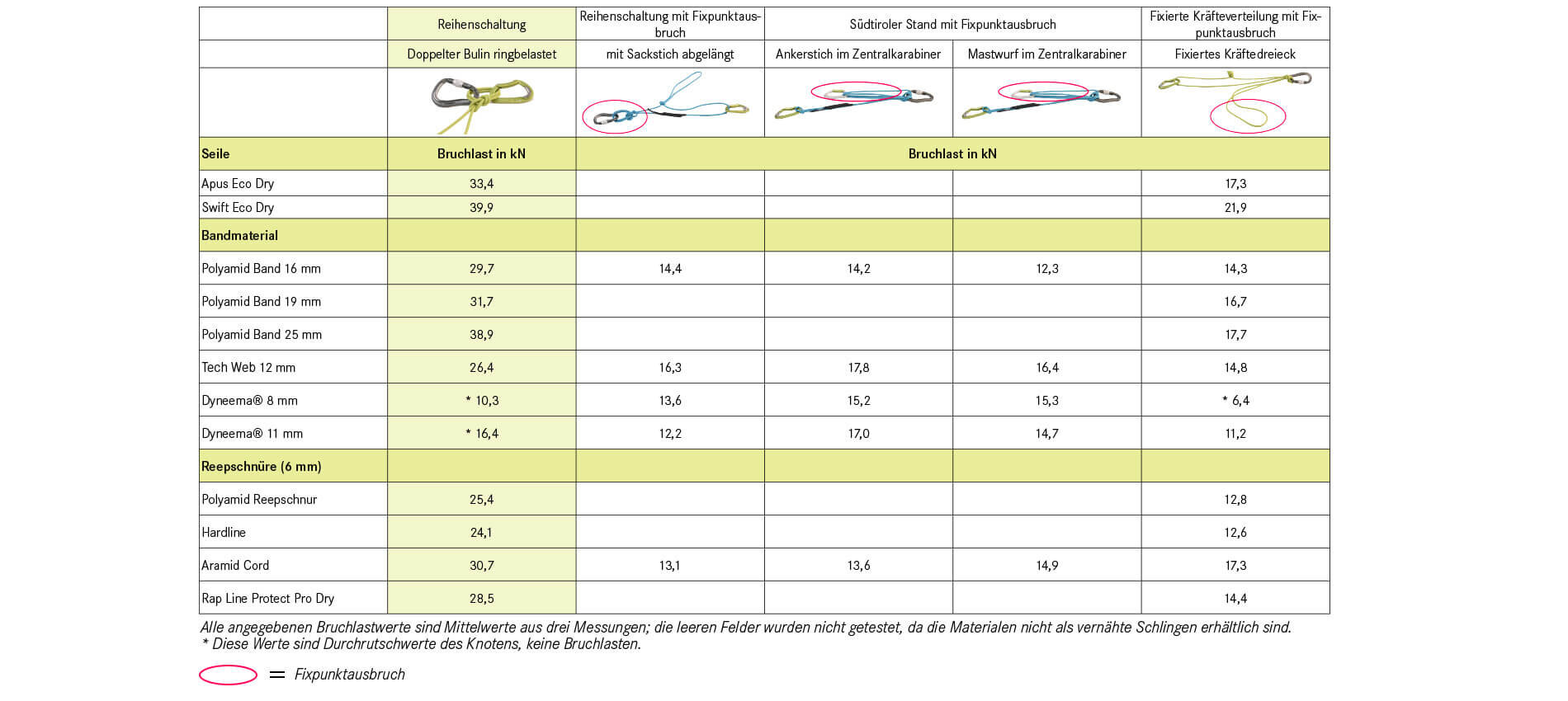

Zusätzlich wurden einige Knotenkombinationen, wie sie in Standplatzaufbauten zum Einsatz kommen bzw. wie sie beim Ausbruch eines Fixpunktes am Stand belastet werden, getestet.

- Die Festigkeit eines doppelten Bulin-Auges, wie es bei einer Reihenschaltung belastet wird.

- Fixpunktausbruch bei einer Reihenschaltung mit doppeltem Bulin und mit Sackstich verkürzt.

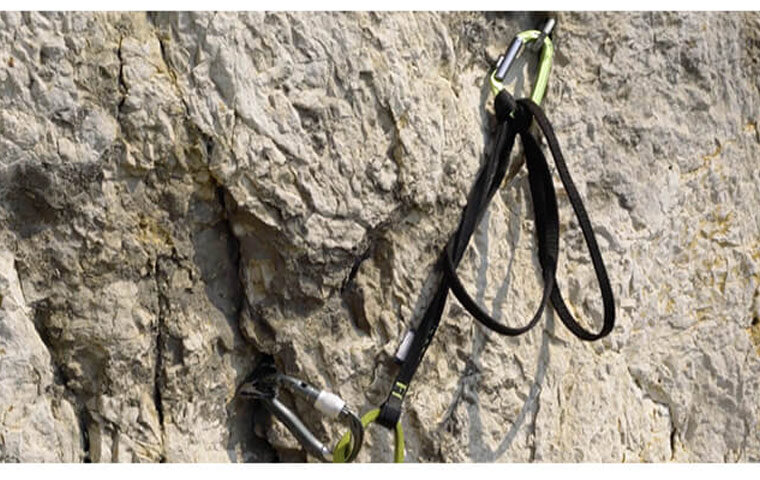

- Fixpunktausbruch bei einem Südtiroler Stand, bei dem der Doppelstrang-Teil der Schlinge die Last trägt. Bei einem Ausbruch des anderen Fixpunktes ist die Festigkeit wegen der Lastverteilung auf vier Stränge auf jeden Fall höher. Es wurden zwei Varianten getestet: Eine mit Ankerstich im Zentralkarabiner und eine weitere mit Mastwurf im Zentralkarabiner.

- Fixpunktausbruch bei einer fixierten Kräfteverteilung aus unvernähtem, mit einem Paketknoten verbundenen Material und Ankerstich im Zentralkarabiner.